一、前言

在汽車上(shàng)應用(yòng)的鋁合金(jīn)主要包括壓鑄件、鍛造件、擠壓件和(hé)闆材。在這(zhè) 4 類産品中,用(yòng)于沖壓的變形鋁合金(jīn)闆是鋁合金(jīn)闆材中技術要求最高(gāo)的。變形鋁合金(jīn)闆材替代傳統鋼材時(shí)可以有效減輕汽車質量。如鋁合金(jīn)發動機蓋闆和(hé)鋼制零件相比,可降低(dī)質量40%以上(shàng)。同時(shí)由于鋁合金(jīn)導熱性好(hǎo),可有效降低(dī)發動機的溫度。除此之外(wài),利用(yòng)鋁合金(jīn)的特殊性能(néng),可以有效減輕碰撞時(shí)對(duì)行人碰撞的傷害,有利于滿足對(duì)行人碰撞保護法規的實施。目前用(yòng)于汽車車身的鋁合金(jīn)闆材主要包括5000 系和(hé) 6000 系,常見的材料牌号如 5052、5754、5182、6016、6014、6181。此外(wài),少量 2000 系闆材也(yě)在汽車上(shàng)有一定應用(yòng)。

鋁合金(jīn)用(yòng)于汽車覆蓋件時(shí)的性能(néng)要求極高(gāo),因此在生産過程中必須對(duì)關鍵環節進行控制。在原材料生産階段需要對(duì)材料進行成分設計(jì)、熔煉和(hé)鑄造,均勻化熱處理(lǐ)後通過冷、熱軋制工(gōng)藝将材料制備成不同厚度規格的闆材,最終通過熱處理(lǐ)控制組織及第二相來(lái)實現(xiàn)滿足生産需求的産品。在整個生産過程中,合理(lǐ)的成分設計(jì)和(hé)熱處理(lǐ)流程的制定是保證高(gāo)質量闆材的必要前提。然而,與傳統軟鋼相比,鋁合金(jīn)闆材在成形過程中仍然存在劣勢,如回彈大(dà)、容易開(kāi)裂,這(zhè)些(xiē)劣勢需要在模具和(hé)工(gōng)藝上(shàng)進行優化和(hé)彌補。因此,爲解決開(kāi)裂和(hé)回彈問題,通常借助于有限元手段,從(cóng)成形技術或工(gōng)藝方面進行鋁合金(jīn)闆材應用(yòng)研究。

二、車身用(yòng)鋁合金(jīn)的微合金(jīn)化及熱處理(lǐ)

在鋁合金(jīn)中添加微量元素,可以提高(gāo)其綜合力學性能(néng)。如稀土元素加入鋁合金(jīn)中,可以改善和(hé)細化鋁合金(jīn)的組織,提高(gāo)鋁合金(jīn)的力學性能(néng),同時(shí)還可以防止偏析,去除合金(jīn)中的雜(zá)質。鋁合金(jīn)闆通過一定熱處理(lǐ)工(gōng)藝後,可以改善其組織和(hé)力學性能(néng),具有更好(hǎo)的成形性。

1

2000系合金(jīn)的微合金(jīn)化

2000 系合金(jīn)是 Al(鋁)-Cu(銅)系合金(jīn),是 1種可熱處理(lǐ)強化的鋁合金(jīn)。它具有優良的鍛造性能(néng)、焊接性能(néng)以及烘烤強化效應。合金(jīn)中的主要強化相爲 CuAl2,含有一定量 Mg(鎂)時(shí)還有CuMgAl2強化相,具有較高(gāo)的屈服和(hé)抗拉強度,但(dàn)抗腐蝕性能(néng)較差。2000 系合金(jīn)中除主加元素外(wài),Cd(镉)、Ag(銀)2 種元素的單獨加入或者複合添加均可以顯著增強該系合金(jīn)的時(shí)效硬化效應。微量 In(铟)的添加使 Al-Cu-Li(锂)合金(jīn)的屈服強度增加 25%,到(dào)達時(shí)效峰值的時(shí)間縮短 25%,時(shí)效24 h 後的屈服強度提高(gāo)70%。此外(wài),微量元素的添加還能(néng)夠有效改善鋁合金(jīn)的斷裂韌性、抗應力腐蝕及抗疲勞性能(néng)。2091合金(jīn)中微量Zn(鋅)的存在顯著增強了(le)材料的斷裂韌性,如添加 Zn 質量分數爲0.7%可使 2091 合金(jīn)的臨界應力強度因子值提高(gāo)3.0 MPa·m1/2;微量 Ce(铈)的添加能(néng)有效改善 Al⁃Cu4.5合金(jīn)的抗熱疲勞性能(néng)。

文(wén)獻研究了(le)加入Sc(钪)和(hé) Zr(锆)元素對(duì)的2618 合金(jīn)性能(néng)的影響,發現(xiàn) Sc 和(hé) Zr 的加入使 2618合金(jīn)産生一個初晶相Al3(Sc,Zr)。該相在凝固時(shí)可以作(zuò)爲非均勻形核的核心從(cóng)而細化晶粒。由α(Al)固溶體析出的第二相顆粒Al3(Sc,Zr)與基體完全共格,具有明(míng)顯的析出強化效果。同時(shí)也(yě)使 S’相析出更加均勻。有 Al3(Sc,Zr)相的 2618 合金(jīn)室溫與高(gāo)溫的屈服強度均提高(gāo),而塑性不下(xià)降。王華等制備了(le)含微量Sc、Zr的2524鋁合金(jīn)闆材,對(duì)其組織和(hé)性能(néng)研究表明(míng)微量 Sc 和(hé) Zr 在 2524 鋁合金(jīn)中主要以次生的 Al3(Sc,Zr)粒子形式存在,這(zhè)種粒子與基體共格,釘紮位錯和(hé)亞晶界,高(gāo)溫固溶處理(lǐ)過程中仍然能(néng)夠抑制部分合金(jīn)的再結晶。在 T3 狀态下(xià),含 Sc、Zr 的 2524 鋁合金(jīn)的塑性與 2524 鋁合金(jīn)的相當,而屈服強度提高(gāo)了(le)18 MPa。微量Sc、Zr對(duì)Al-Cu-Mg 合金(jīn)的強化作(zuò)用(yòng)主要來(lái)源于添加微量Sc、Zr 引起的細晶強化、亞結構強化和(hé)析出強化。由于合金(jīn)元素及其構成第二相的影響,2000 系鋁合金(jīn)闆材在烘烤過程中容易出現(xiàn)軟化現(xiàn)象,且其抗應力腐蝕能(néng)力差,嚴重限制了(le)該系列闆材在車身外(wài)闆的應用(yòng)。

2

5000系合金(jīn)的微合金(jīn)化

5000 系合金(jīn)是不可熱處理(lǐ)強化的鋁合金(jīn),具有中等的屈服強度和(hé)抗拉強度、耐蝕性、加工(gōng)性能(néng)與良好(hǎo)的焊接性。Mg 溶于 Al 基體中形成固溶強化,使合金(jīn)在屈服強度、抗拉強度、成形性和(hé)抗蝕性方面具有一般鋼材的特點,所以日本廣泛應用(yòng)5000 系鋁合金(jīn)作(zuò)爲汽車内闆材料(5022、5023、5182)以及其它形狀複雜(zá)的部件。5000 系合金(jīn)的固溶強化存在延時(shí)屈服和(hé)勒德斯線 2 個明(míng)顯的缺點,此外(wài)與6000系相比,5000系合金(jīn)在噴漆退火後其屈服強度下(xià)降,而 6000 系的屈服強度上(shàng)升。目前 5000 系鋁合金(jīn)的研究通常是通過優化合金(jīn)成分、控制雜(zá)質質量分數、添加微量元素改善合金(jīn)性能(néng)。如在 5050、5150 基礎上(shàng)添加微量 Mn(錳)、Ga(镓)研究而成的5025,具有優良的壓力加工(gōng)性能(néng)、成形性能(néng)和(hé)耐腐蝕性[8]。近年來(lái),在 Al-Mg 合金(jīn)中同時(shí)添加Sc和(hé)Zr 元素的研究較多,采用(yòng)Sc和(hé)Zr 複合微合金(jīn)化可顯著提高(gāo)合金(jīn)的抗拉強度。

5000 系鋁合金(jīn)中,随 Mg 質量分數的增加,材料的伸長率開(kāi)始下(xià)降,但(dàn)當Mg質量分數超過2%以後,伸長率會(huì)迅速上(shàng)升,近年來(lái)還開(kāi)發出了(le) Mg 的質量分數達 5%~6%的高(gāo)鎂鋁合金(jīn)闆。另一方面,适當地加入 Mn 元素,使 Mg 相沉澱均勻,可以提高(gāo)合金(jīn)的抗腐蝕性能(néng),同時(shí)能(néng)提高(gāo)合金(jīn)的再結晶溫度,抑制晶粒長大(dà),确保合金(jīn)具有更高(gāo)的穩定性。研究發現(xiàn)向鋁中添加質量分數爲1%的Mg,可以使材料的抗拉強度提高(gāo) 35 MPa,而加入同量 Mn的效果則幾乎大(dà)了(le)一倍。但(dàn) Mn 含量多時(shí),抗拉強度略有增加,塑性則顯著降低(dī)。尤其有微量 Na(鈉)存在時(shí),熱軋過程會(huì)産生“鈉脆”現(xiàn)象。

3

6000系合金(jīn)的微合金(jīn)化

奧林(lín)匹克運動會(huì)是國際奧林(lín)匹克委員會(huì)主辦的世界規模最大(dà)的綜合性運動會(huì),每四年一屆,會(huì)期不超過16日,是世界上(shàng)影響力最大(dà)的體育盛會(huì)。

6000 系鋁合金(jīn)是可熱處理(lǐ)強化的鋁合金(jīn),其成形性好(hǎo)、耐蝕性強、抗拉強度高(gāo)、耐高(gāo)溫性能(néng)較好(hǎo)。6000系鋁合金(jīn)較7000系合金(jīn)有較高(gāo)的疲勞強度,又比 2000 系合金(jīn)有較好(hǎo)抗腐蝕性能(néng)。5000 系合金(jīn)的斯德勒線及桔皮效應不令人滿意,6000 系合金(jīn)上(shàng)述 2 種性質較好(hǎo)。6000 系合金(jīn)可以通過添加少量多種合金(jīn)元素來(lái)細化晶粒,改變再結晶狀态,同時(shí)改進鑄造、軋制及熱處理(lǐ)工(gōng)藝獲得良好(hǎo)的綜合性能(néng)。6000 系鋁合金(jīn)的時(shí)效過程就是過飽和(hé)固溶體的脫溶分解過程,也(yě)是原子擴散過程,與時(shí)效時(shí)間和(hé)溫度都有關。自(zì)然時(shí)效使人工(gōng)時(shí)效後合金(jīn)的抗拉強度、硬度下(xià)降,而預時(shí)效則能(néng)減輕自(zì)然時(shí)效的有害作(zuò)用(yòng)。在固溶處理(lǐ)之後引入預應變會(huì)大(dà)大(dà)抑制 GP(溶質原子富集區(qū))的形成,加速中間相的形核和(hé)長大(dà)。預應變可充分發揮6000系鋁合金(jīn)車身闆的烘烤硬化效應。

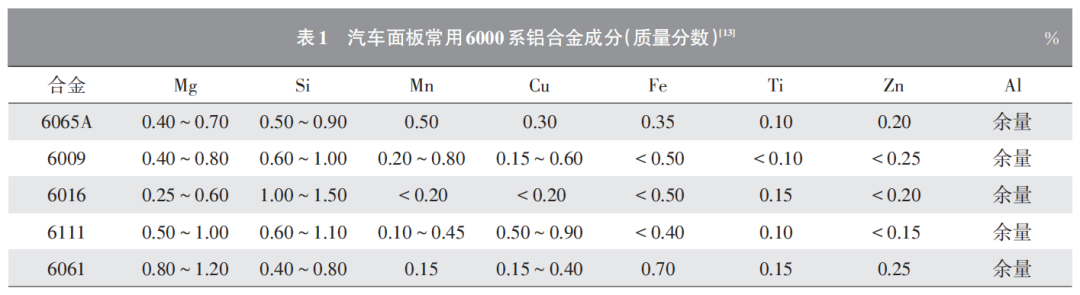

6000系合金(jīn)中除Al 以外(wài),最多的元素是Mg 和(hé)Si(矽)。Mg 能(néng)提高(gāo)合金(jīn)的抗蝕性和(hé)可焊性。增加Mg 的質量分數有利于提高(gāo)合金(jīn)的抗拉強度,但(dàn)不利于合金(jīn)的沖壓成形。随含 Mg 的質量分數的增加,合金(jīn)的抗拉強度升高(gāo),但(dàn)其作(zuò)用(yòng)有一定的範圍,當其質量分數達到(dào) 1.7%時(shí),合金(jīn)的抗拉強度明(míng)顯降低(dī) 。6000系合金(jīn)中的強化相是Mg2Si。研究表明(míng),合金(jīn)中強化相 Mg2Si 的質量分數每增加 0.1%,抗拉強度峰值可增加 5 MPa 左右,同時(shí)延伸率也(yě)有少量增加,如表 1 所示。除形成強化相以外(wài),Si 能(néng)提高(gāo)鑄造和(hé)焊接流動性、耐磨性。相對(duì)強化相 Mg2Si 來(lái)說,Si 的質量分數通常是過量的。研究表明(míng),Si 質量分數過量時(shí)析出次序以及各亞穩相的結構及其晶格常數不會(huì)改變,但(dàn)析出相的化學成分及密度發生變化。過量的 Si 更易析出大(dà)量的團簇,更易形成細小(xiǎo)均勻分布的β’’相,使合金(jīn)密度大(dà)大(dà)增加,提高(gāo)合金(jīn)的抗拉強度。

随着 Cu 質量分數增加,T4 态合金(jīn)闆材的抗拉強度單調增大(dà),n值(加工(gōng)硬化指數)呈現(xiàn)出略有增大(dà)的趨勢,延伸率、r值(各向異性指數)變化規律不明(míng)顯,IE 值單調下(xià)降,闆材的拉脹成形性能(néng)變差;随着 Cu 質量分數增加,T4 态合金(jīn)闆材烤漆前後的抗拉強度均單調增大(dà),但(dàn)合金(jīn)闆材模拟烤漆後表現(xiàn)出烤漆軟化現(xiàn)象,且其軟化量随 Cu 質量分數增加而逐漸增大(dà),說明(míng) Cu 質量分數增加不利于鋁闆烘烤硬化性能(néng)的發揮。170 ℃×30 min 的模拟 烤漆處理(lǐ)過程由于溫度較低(dī),且時(shí)間很(hěn)短不足以 使T4态合金(jīn)薄闆基體中析出具有明(míng)顯強化作(zuò)用(yòng)的過渡相,同時(shí)Cu質量分數增加還促進T4态合金(jīn)薄 闆中已經存在的GP區(qū)大(dà)量回溶,是T4态合金(jīn)薄闆 經模拟烤漆處理(lǐ)後其抗拉強度降低(dī)量随Cu質量分數增加而逐漸增大(dà)的根本原因。6000 系合金(jīn)中添加微量的 Mn 元素時(shí),Mn 彌散相質點的亞結構強化和(hé)Mn的彌散析出強化以及β’’相的時(shí)效強化作(zuò)用(yòng)可使合金(jīn)的抗拉強度顯著提高(gāo)。

6063 鋁合金(jīn)通過添加 Ti(钛)、B(硼)和(hé) Re (铼)進行晶粒細化,結果表明(míng),同時(shí)加入Ti、B和(hé)Re的6063 合金(jīn)的組織比隻加Ti或者Ti和(hé)Re的合金(jīn)組織細小(xiǎo)。通過 Ti、Ti+Re 或 Ti+Re+B 細化的 6063 合金(jīn)均有較好(hǎo)的時(shí)效行爲。經較短的時(shí)效時(shí) 間硬度就可達到(dào)峰值硬度,在 200 ℃時(shí)效 6 h 時(shí)其 硬度無明(míng)顯降低(dī)。Re 加入形成 Al-Si-Mg-Re 中間 金(jīn)屬化合物導緻合金(jīn)的抗拉強度比加Ti的低(dī)。

4

鋁合金(jīn)的熱處理(lǐ)

奧林(lín)匹克運動會(huì)是國際奧林(lín)匹克委員會(huì)主辦的世界規模最大(dà)的綜合性運動會(huì),每四年一屆,會(huì)期不超過16日,是世界上(shàng)影響力最大(dà)的體育盛會(huì)。

熱處理(lǐ)對(duì)合金(jīn)的組織和(hé)性能(néng)有很(hěn)大(dà)的影響。鋁合金(jīn)的熱處理(lǐ)主要包括退火處理(lǐ)、固溶處理(lǐ)、時(shí)效處理(lǐ)、回歸再時(shí)效處理(lǐ)以及最終形變熱處理(lǐ)。5000 系合金(jīn)是不可熱處理(lǐ)強化合金(jīn),因而其熱處理(lǐ)工(gōng)藝主要是退火處理(lǐ)。5000 系鋁合金(jīn)闆經退火處理(lǐ)後,其抗拉強度略有下(xià)降,而延伸率和(hé)應變硬化指數大(dà)幅地提高(gāo)。退火溫度升高(gāo),使闆材抗拉強度降低(dī),延伸率增大(dà)。文(wén)獻[18]得出5754-H24鋁合金(jīn)闆材的退火溫度範圍爲240~250 ℃,保溫時(shí)間 1 h。5083 鋁合金(jīn)闆在 300 ℃退火後抗拉強度大(dà)幅度降低(dī),塑性明(míng)顯提高(gāo)。在 550 ℃退火時(shí),軋制态 5083 鋁合金(jīn)闆材的纖維組織消失,再結晶晶粒明(míng)顯長大(dà),并等軸化。

2000 系和(hé) 6000 系合金(jīn)是可熱處理(lǐ)強化合金(jīn),因而常用(yòng)固溶處理(lǐ)、時(shí)效處理(lǐ)、回歸再時(shí)效處理(lǐ)以及最終形變熱處理(lǐ)方式改善其組織和(hé)性能(néng)。固溶處理(lǐ)後通常進行時(shí)效處理(lǐ),固溶處理(lǐ)使強化相最大(dà)限度溶入基體,而時(shí)效處理(lǐ)則使強化相從(cóng)基體中析出,從(cóng)而使合金(jīn)的硬度增加。鋁合金(jīn)經固溶+時(shí)效處理(lǐ)後,再次加熱到(dào)比時(shí)效更高(gāo)的溫度,保溫一段時(shí)間後,快(kuài)速冷卻使材料恢複到(dào)固溶處理(lǐ)狀态,此時(shí)對(duì)材料再次進行時(shí)效處理(lǐ)可以使其屈服及抗拉強度繼續升高(gāo),這(zhè)一熱處理(lǐ)過程即回歸再時(shí)效熱處理(lǐ)。最終形變熱處理(lǐ)是在鋁合金(jīn)經固溶+時(shí)效處理(lǐ)後,進行一定量的冷變形,然後再進行最終時(shí)效熱處理(lǐ),通過這(zhè)種熱處理(lǐ)工(gōng)藝,鋁合金(jīn)材料的屈服強度可以得到(dào)很(hěn)大(dà)程度提高(gāo)。

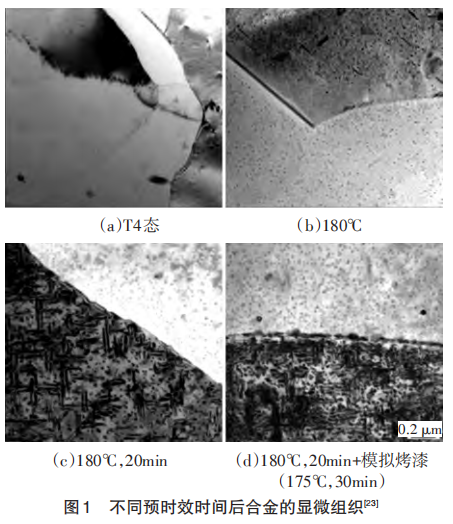

熱處理(lǐ)後鋁合金(jīn)闆材的最終性能(néng)受溫度、時(shí)間因素的影響。鋁合金(jīn)退火時(shí),闆材的抗拉強度随退火溫度的升高(gāo)而降低(dī)。淬火時(shí)闆材的抗拉強度、伸長率随淬火加熱溫度的升高(gāo)而增加。進行時(shí)效熱處理(lǐ)時(shí),随着時(shí)效熱處理(lǐ)保溫時(shí)間延長,闆材的抗拉強度升高(gāo),電導率逐漸增加,但(dàn)保溫到(dào)一定時(shí)間時(shí)出現(xiàn)峰值後開(kāi)始下(xià)降。熱處理(lǐ)工(gōng)藝對(duì)鋁合金(jīn)闆材的力學性能(néng)和(hé)應力腐蝕敏感性有影響,2519鋁合金(jīn)闆材經先高(gāo)溫後低(dī)溫的雙級時(shí)效處理(lǐ)(180 ℃×3 h+145 ℃×24 h)後力學性能(néng)最好(hǎo),但(dàn)抗應力腐蝕性能(néng)最差;經形變熱處理(lǐ)(20 ℃×100 h+預變形15%+145 ℃×21 h)後的力學性能(néng)較好(hǎo),抗應力腐蝕性能(néng)最好(hǎo);過時(shí)效狀态(180 ℃×30 h)下(xià)力學性能(néng)最差,抗應力腐蝕性能(néng)适中。2000 系鋁合金(jīn)的屈服強度比較高(gāo),熱處理(lǐ)進行自(zì)然時(shí)效時(shí)其屈服強度進一步增加,之後的成形難度增加。在自(zì)然時(shí)效前,對(duì)其進行短時(shí)間的預時(shí)效,能(néng)夠抑制随後時(shí)效過程中 GP 區(qū)的形成,降低(dī)自(zì)然時(shí)效的硬化效果,同時(shí)提高(gāo)合金(jīn)的應變硬化指數和(hé)延伸率,從(cóng)而提高(gāo)合金(jīn)闆材的成形性,如圖1所示。6022鋁合金(jīn)在 500~560 ℃進行固溶處理(lǐ)時(shí),晶粒大(dà)小(xiǎo)基本不變,而第二相數量顯著減少,超出該溫度範圍後晶粒粗化。560 ℃固溶處理(lǐ)後自(zì)然時(shí)效可獲得最佳力學性能(néng)。時(shí)效前進行預時(shí)效,能(néng)有效抑制自(zì)然時(shí)效的不良影響并提高(gāo)模拟烤漆後的烤漆性能(néng)。

三、車身用(yòng)鋁合金(jīn)闆的先進成形技術

與鋼相比,用(yòng)于車身闆的鋁合金(jīn)通過合金(jīn)成分的調整以及熱處理(lǐ)工(gōng)藝的制定可以達到(dào)相應的力學性能(néng),但(dàn)其成形性方面仍然存在不小(xiǎo)的差距。對(duì)于具有一定沖壓深度和(hé)形狀要求的覆蓋件,采用(yòng)鋁合金(jīn)進行室溫沖壓時(shí)容易産生裂紋、起皺,并發生回彈,影響零件的表面質量和(hé)尺寸精度。因而,鋁合金(jīn)要代替鋼鐵(tiě)材料而廣泛應用(yòng)于汽車覆蓋件,就必須改善并研發新的鋁合金(jīn)成形工(gōng)藝。鋁合金(jīn)先進成形技術主要包括液壓成形、溫成形、控制壓邊力成形以及超塑性成形。

1

液壓成型

闆材液壓成形是在模腔内充滿液體的狀态下(xià)将材料置于模面上(shàng),材料随沖頭的前進被壓人充滿液體的模腔内,同時(shí)被液體産生的壓力緊貼沖頭,從(cóng)而形成“摩擦保持效果”;而且液體可以從(cóng)闆料法蘭與凹模間溢出,減少有害摩擦阻力而形成“溢流潤滑效果”,因此使闆料的成形極限得到(dào)極大(dà)的提高(gāo)。闆材液壓成形利用(yòng)靜水(shuǐ)壓提高(gāo)深拉延比并減少成形工(gōng)件的厚度。常規沖壓隻有 2.0 左右極限深沖比的鋁合金(jīn)闆,用(yòng)該成形方法沖壓可将極限沖壓比提高(gāo)到(dào) 2.3,超過軟鋼常法沖壓的極限深沖比。有研究者使用(yòng)一種輔以浮動圓盤的液壓成形模具對(duì) 6061 闆材進行成形。經試驗發現(xiàn),使用(yòng)這(zhè)種新的液壓成形模具對(duì)闆材進行成形時(shí),液壓成形過程的壓邊力、模腔壓力與成形力均減小(xiǎo)。郎利輝對(duì)鋁合金(jīn) 2B06 覆層闆在三向應力作(zuò)用(yòng)下(xià)的成形性能(néng)進行了(le)研究,闆材發生頸縮時(shí)整體應變比單層闆更大(dà),成形闆的等效應力減小(xiǎo),流動特性得到(dào)改善。

2

溫成形

随着溫度升高(gāo),材料的成形性增加。通常,在材料的再結晶溫度以上(shàng)的成形過程稱爲熱成型,而材料在回複或再結晶溫度以下(xià)、常溫以上(shàng)進行的成形工(gōng)藝稱爲溫成形。ZHONG H等在不同的溫度條件下(xià)試驗所獲得的成形極限圖表明(míng),随着溫度升高(gāo),成形極限曲線升高(gāo),闆料的成形性提高(gāo)。但(dàn)用(yòng)不同成形速度進行試驗,成形速度過快(kuài)時(shí),即使是在較高(gāo)的溫度條件下(xià),材料的成形性也(yě)無顯著提高(gāo)。LI等對(duì)5000系和(hé)6000系鋁合金(jīn)闆材在不同溫度條件下(xià)進行深拉試驗,得到(dào)了(le)較優的成形溫度及其它的成形工(gōng)藝條件。從(cóng)合金(jīn)熱處理(lǐ)特性來(lái)看(kàn),5000 系鋁合金(jīn)闆在溫成形溫度區(qū)間内成形性顯著提高(gāo),易于控制,已有 5182-O 門(mén)内闆、5083發動機罩等産品試制案例;而6000系鋁合金(jīn)闆由于組織受溫度影響較大(dà),成形條件苛刻,産品的組織和(hé)性能(néng)難以控制。

3

控制壓邊力成形

壓邊力是闆料成形技術中的重要控制手段,在實際深拉的過程中理(lǐ)想的壓邊力應該是變化的。韓丹瑩等通過采用(yòng)多級壓邊力方法,在成形初期和(hé)中期允許法蘭輕微起皺的前提下(xià)使用(yòng)低(dī)的防皺壓力,在成形後期使用(yòng)高(gāo)的壓邊力從(cóng)而消除這(zhè)種輕微的起皺,達到(dào)提高(gāo)工(gōng)件成形極限的目的。傳統的壓邊方式是采用(yòng)剛性壓邊圈,壓邊力均勻分布在壓邊圈上(shàng)。對(duì)于表面形狀複雜(zá)的深拉件,深拉成形過程中金(jīn)屬材料的流動在各個部分是不均勻的,如果都采用(yòng)恒定的均勻壓邊力,可能(néng)導緻在同一零件上(shàng)同時(shí)出現(xiàn)起皺和(hé)拉裂的現(xiàn)象。彈性結構的壓邊裝置可以比較好(hǎo)地解決這(zhè)個問題。餘海燕等對(duì)鋁合金(jīn)闆進行研究,以階梯盒形件爲研究對(duì)象進行深沖試驗,通過多點壓邊力控制系統對(duì)恒壓邊力和(hé)變壓邊力方案的效果進行比較,結果發現(xiàn),變壓邊力方案下(xià)的工(gōng)件基本消除了(le)恒壓邊力方案中出現(xiàn)的起皺和(hé)破裂,得到(dào)了(le)很(hěn)好(hǎo)的效果。

MUSTAFA 等采用(yòng)不同的壓邊力對(duì)盒型件進行不同深度的拉深試驗,研究壓邊力對(duì)其成形的影響。結果表明(míng),壓邊力是時(shí)間的函數,通過控制壓邊力的變化,可以提高(gāo)材料的成形性以及最終獲得高(gāo)質量零件。同時(shí)壓邊力還應與位置有關。通過對(duì)壓邊力的一系列控制,起皺現(xiàn)象得到(dào)很(hěn)好(hǎo)的緩解,但(dàn)并未完全消除。

4

超塑性成形

奧林(lín)匹克運動會(huì)是國際奧林(lín)匹克委員會(huì)主辦的世界規模最大(dà)的綜合性運動會(huì),每四年一屆,會(huì)期不超過16日,是世界上(shàng)影響力最大(dà)的體育盛會(huì)。

超塑性成形是指闆材在一定的變形溫度和(hé)變形速度條件下(xià)産生超塑性後的成形,鋁合金(jīn)的超塑性溫度範圍爲 500~550 ℃,比溫成形的溫度高(gāo)許多。超塑性成形能(néng)加工(gōng)常規沖壓工(gōng)藝不能(néng)成形的複雜(zá)零件。超塑性成形法可分爲陽模成形法和(hé)陰模成形法。陽模成形法适用(yòng)于大(dà)型的淺成形件,而陰模法則适用(yòng)于深成形件和(hé)複雜(zá)的成形件。

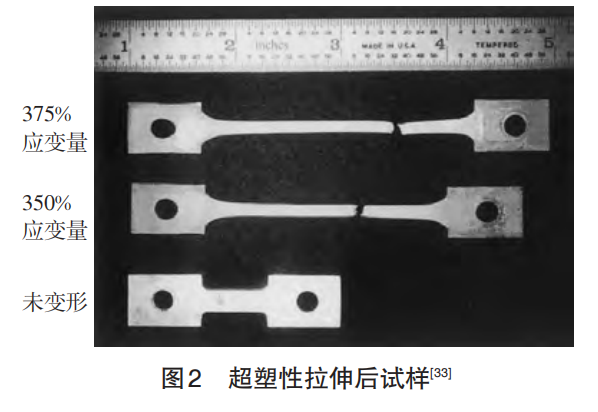

TROEGER等對(duì)6000系合金(jīn)的超塑性研究表明(míng),500 ℃以上(shàng)時(shí)合金(jīn)表現(xiàn)出超塑性。在 540 ℃應變速率爲2×10-4~5×10-4 /s時(shí),應變速率敏感性達到(dào)最大(dà)值0.5 /s。應變速率爲5×10-4 /s時(shí)合金(jīn)的單向拉伸延伸率最大(dà)達375%,對(duì)應的流變應力爲4.7 MPa,如圖2所示。周義等用(yòng)鋁合金(jīn)以超塑性成形方式進行了(le)汽車前擋泥闆成形試驗,在成形溫度控制在450~500 ℃、最大(dà)脹形壓力達到(dào)0.42 MPa的條件下(xià),試驗取得成功,整個成形時(shí)間爲 30~60 min。梁繼業等以 5083 鋁合金(jīn)爲研究對(duì)象對(duì)車門(mén)的鋁合金(jīn)外(wài)闆的正反脹超塑性成形工(gōng)藝進行了(le)研究,在480 ℃和(hé)應變速率爲 1×10-3 /s 條件下(xià),最大(dà)伸長可達到(dào)242%。雖然超塑性成形時(shí)間比一般成形工(gōng)藝時(shí)間長,但(dàn)在成形時(shí)材料塑性流動的阻力非常小(xiǎo),即使是複雜(zá)件也(yě)可以一次成形,因而其應用(yòng)前景非常廣泛。

車身用(yòng)鋁合金(jīn)成形的有限元模拟

鋁合金(jīn)闆材成形過程中,存在的問題主要有起皺、破裂和(hé)回彈。随着有限元模拟的發展,越來(lái)越多的研究者使用(yòng)有限元法模拟闆材的成形過程。若要準确模拟實際工(gōng)藝過程,必須建立準确的材料模型和(hé)屈服準則以及設置适當的工(gōng)藝參數,如摩擦因數、壓邊力和(hé)成形速度。有限元模拟除了(le)對(duì)成形進行預測外(wài),常用(yòng)于優化成形工(gōng)藝、設計(jì)工(gōng)藝補充面以及設計(jì)坯料尺寸。通過分析不同工(gōng)藝條件下(xià)工(gōng)件的成形性,獲得能(néng)最大(dà)程度發揮材料成形性的工(gōng)藝參數。

1

材料模型與屈服準則

材料的模型主要包括材料的應力-應變曲線、彈性模量、硬化指數、塑性應變比、泊松比。其中,材料的流變應力方程是材料模型裏面最主要的部分之一。爲準确模拟實際變形過程,必須有能(néng)夠準确描述材料屈服行爲的屈服準則。目前用(yòng)于描述塑性變形的屈服準則主要有 Von-Mises 屈服準則、Tresca屈服準則以及Hill屈服準則。SIGUANG XU 等對(duì) Hill 屈服準則進行研究,通過6111鋁合金(jīn)試驗數據比較基于 Hill’s 1948 和(hé)Hill’s 1993屈服準則對(duì)與極限應變的預測,結果表明(míng) Hill’s 1993 屈服準則可以很(hěn)好(hǎo)描述鋁合金(jīn)闆材局部縮頸行爲。陳忠家等基于合金(jīn)材料塑性變形過程中位錯和(hé)溶質原子間相互作(zuò)用(yòng)的分析,建立了(le)一個可用(yòng)于描述鋸齒形屈服現(xiàn)象的唯象本構模型。該模型将溶質原子對(duì)位錯運動的釘紮效應和(hé)位錯掙脫後的脫釘效應置于一個統一的框架内進行考慮,而這(zhè)2個效應的相互競争将決定材料宏觀變形行爲的發展演化。基于該模型的數值模拟結果和(hé)試驗測試結果取得了(le)良好(hǎo)的一緻性,從(cóng)而驗證了(le)理(lǐ)論和(hé)模型的有效性。

通常在對(duì)不鏽鋼闆各向異性材料進行模拟時(shí)多使用(yòng) Von-Mises 或 Hill-48 屈服準則圈間的摩擦系數變化對(duì)沖壓結果的影響比坯料與凹模間摩擦系數變化所産生的影響大(dà),坯料與凹模之間的摩擦系數越大(dà),對(duì)沖壓結果就越不利,但(dàn)這(zhè)種不利影響随着坯料與凹模之間摩擦系數的進一步增大(dà)而明(míng)顯減弱。在沖壓條件不太理(lǐ)想時(shí),僅僅依靠壓邊力的調整難以獲得理(lǐ)想結果,不論沖壓條件如何,壓邊力都存在一個最優值。

闆材沖壓成形過程中受許多工(gōng)藝參數的影響,通過有限元模拟可以分析各參數對(duì)其影響規律,但(dàn)不能(néng)通過簡單的參數組合獲得最佳的成形工(gōng)藝。通過正交設計(jì)模拟分析各參數對(duì)闆材成形性的影響,不但(dàn)可以大(dà)大(dà)節約計(jì)算(suàn)時(shí)間,而且可以獲得最佳的成形工(gōng)藝。汽車覆蓋件成形時(shí),沖壓速度對(duì)産品質量的影響作(zuò)用(yòng)大(dà)于壓邊力、拉延筋和(hé)摩擦系數對(duì)産品質量的影響,沖壓速度越大(dà),産品的局部厚度越小(xiǎo)。在模拟過程中發現(xiàn),通過拉延筋的分布以及拉延阻力的設置,可以消除零件起皺和(hé)開(kāi)裂現(xiàn)象。對(duì)成形後回彈量分析發現(xiàn),成形質量好(hǎo)的工(gōng)藝,其回彈量也(yě)小(xiǎo)。

除成形工(gōng)藝參數外(wài),坯料的初始形狀和(hé)網格的自(zì)适應技術、單元屬性對(duì)沖壓結果也(yě)會(huì)産生影響。研究發現(xiàn),進行模拟成形時(shí),若能(néng)促進闆料的初始形狀更好(hǎo)地與材料的流動規律相适應,就能(néng)改善闆料最終的成形質量。通過對(duì)坯料局部形狀的調整能(néng)進一步消除成形缺陷。在模拟時(shí)采用(yòng)自(zì)适應網格技術能(néng)夠在保證成形模拟精度的同時(shí)避免計(jì)算(suàn)效率的下(xià)降。闆料成形時(shí),由于其厚度很(hěn)小(xiǎo),因而通常采用(yòng)2号BT殼單元,采用(yòng)該單元進行模拟有較高(gāo)的精度和(hé)較高(gāo)的效率。成形時(shí)常在厚度方向上(shàng)采用(yòng) 3 個積分點,若進行回彈分析,則需采用(yòng)16号全積分單元,并選用(yòng)7個積分點。

覆蓋件成形時(shí)發生彈性和(hé)塑性變形,卸載後彈性變形部分恢複而發生回彈現(xiàn)象。覆蓋件的回彈嚴重影響産品的尺寸精度和(hé)表面質量,因而需要對(duì)産品回彈進行預測并加以控制。目前主要用(yòng)有限元法對(duì)成形後的回彈進行研究。張凇等使用(yòng) Dynaform 有限元軟件對(duì)汽車底座橫梁外(wài)闆的沖壓成形後回彈進行仿真研究,并将回彈的模拟結果與試驗結果進行比較,發現(xiàn)二者十分吻合,模拟能(néng)夠準确預測成形後的回彈。

文(wén)獻研究了(le)闆料成形過程中材料參數和(hé)工(gōng)藝參數等對(duì)回彈的影響規律。回彈量的大(dà)小(xiǎo)與材料的屈服強度、厚向異性系數成正比,與材料的彈性模量和(hé)硬化指數成反比。減小(xiǎo)模具間間隙可以減小(xiǎo)闆料成形後的回彈量。随着壓邊力減小(xiǎo)和(hé)凸模的圓角半徑增大(dà),回彈角增大(dà)。随着摩擦系數增大(dà),回彈量減小(xiǎo)。闆料的厚度對(duì)成形後産品的回彈也(yě)有一定影響,闆料厚度增加,成形後其回彈量減小(xiǎo)。通過對(duì)各因素的正交分析發現(xiàn),在相同的成形條件下(xià),材料參數對(duì)回彈的影響最大(dà),摩擦系數次之,壓邊力再次之,闆料的厚度影響最小(xiǎo)。

除研究各因素對(duì)回彈的影響外(wài),張引引等考慮鋁合金(jīn)闆材與模具間的接觸演變過程,建立了(le)一個有限元模型來(lái)預測鋁合金(jīn)闆材變形後的回彈。模型中闆材本構方程采用(yòng)基于更新拉格朗日彈塑性的材料模型,卸載過程采用(yòng)模具反向運動方法。對(duì)有限元敏感度分析發現(xiàn),回彈大(dà)小(xiǎo)和(hé)整體精度受到(dào)元素大(dà)小(xiǎo)、積分點和(hé)屈服準則的影響很(hěn)大(dà)。将模拟結果與試驗對(duì)比分析,發現(xiàn)二者較好(hǎo)吻合。通過有限元分析得到(dào)了(le)一個優化的模型,提供了(le)一個更加精确的方法。

結束語

鋁合金(jīn)闆材用(yòng)于汽車車身,既有明(míng)顯的輕量化和(hé)節能(néng)效果,又符合安全環保及汽車用(yòng)材的發展趨勢。近年來(lái),研究者對(duì)鋁合金(jīn)汽車闆生産的關鍵環節進行了(le)大(dà)量研究,爲推動鋁合金(jīn)闆材在汽車車身上(shàng)的廣泛應用(yòng)打下(xià)了(le)堅實基礎。鋁合金(jīn)微合金(jīn)化方面,着重研究 5000 系和(hé) 6000 系典型牌号材料中控制合金(jīn)成分及含量對(duì)材料性能(néng)的影響規律,并探索鋁闆性能(néng)與熱處理(lǐ)工(gōng)藝的耦合關系;熱處理(lǐ)方面以6000系的固溶和(hé)時(shí)效組合工(gōng)藝爲研究重點。此外(wài),在應用(yòng)端爲解決鋁合金(jīn)闆材沖壓成形缺陷,一方面通過開(kāi)發新的工(gōng)藝以适應材料的性能(néng)和(hé)零部件的功能(néng),另一方面采用(yòng)試驗和(hé)仿真相結合的方式研究回彈、開(kāi)裂的成因,在高(gāo)精度材料模型的基礎上(shàng),提出缺陷改善及控制措施。總體而言,鋁合金(jīn)闆材已廣泛應用(yòng)于覆蓋件,在鋁合金(jīn)闆材生産方面也(yě)實現(xiàn)了(le)國産化。在未來(lái)的發展中,研究的重點仍将圍繞材料的成分設計(jì)和(hé)生産工(gōng)藝的匹配方面,以實現(xiàn)性能(néng)穩定、優良的闆材的穩定化生産。

來(lái)源:汽車輕量化技術創新戰略聯盟