金(jīn)屬腐蝕的危害性是十分普遍的,而且也(yě)是十分嚴重的。腐蝕會(huì)造成重大(dà)的直接或間接損失,會(huì)造成災難性重大(dà)事(shì)故,而且危及人身安全。因腐蝕而造成的生産設備和(hé)管道(dào)的跑、冒、滴、漏,會(huì)影響生産裝置的生産周期和(hé)設備壽命,增加生産成本,同時(shí)還會(huì)因有毒物質的洩漏而污染環境,危及人類健康。

根據腐蝕發生的機理(lǐ)分類

根據腐蝕發生的機理(lǐ),可将其分爲化學腐蝕、電化學腐蝕和(hé)物理(lǐ)腐蝕三大(dà)類。

1

化學腐蝕(Chemical Corrosion)

化學腐蝕是指金(jīn)屬表面與非電解質直接發生純化學作(zuò)用(yòng)而引起的破壞。金(jīn)屬在高(gāo)溫氣體中的硫腐蝕、金(jīn)屬的高(gāo)溫氧化均屬于化學腐蝕。

2

電化學腐蝕(Electrochemical Corrosion)

電化學腐蝕是指金(jīn)屬表面與離子導電的介質發生電化學反應而引起的破壞。電化學腐蝕是最普遍、最常見的腐蝕,如金(jīn)屬在大(dà)氣、海水(shuǐ)、土壤和(hé)各種電解質溶液中的腐蝕都屬此類。

3

物理(lǐ)腐蝕(Physical Corrosion)

物理(lǐ)腐蝕是指金(jīn)屬由于單純的物理(lǐ)溶解而引起的破壞。其特點是:當低(dī)熔點的金(jīn)屬溶入金(jīn)屬材料中時(shí),會(huì)對(duì)金(jīn)屬材料産生“割裂”作(zuò)用(yòng)。由于低(dī)熔點的金(jīn)屬強度一般較低(dī),在受力狀态下(xià)它将優先斷裂,從(cóng)而成爲金(jīn)屬材料的裂紋源。應該說,這(zhè)種腐蝕在工(gōng)程中并不多見。

根據腐蝕形态分類

按腐蝕形态分類,可分爲全面腐蝕、局部腐蝕和(hé)應力腐蝕三大(dà)類。

1

全面腐蝕(General Corrosion)

全面腐蝕也(yě)稱均勻腐蝕,是在管道(dào)較大(dà)面積上(shàng)産生的程度基本相同的腐蝕。均勻腐蝕是危險性最小(xiǎo)的一種腐蝕。

① 工(gōng)程中往往是給出足夠的腐蝕餘量就能(néng)保證材料的機械強度和(hé)使用(yòng)壽命。

② 均勻腐蝕常用(yòng)單位時(shí)間内腐蝕介質對(duì)金(jīn)屬材料的腐蝕深度或金(jīn)屬構件的壁厚減薄量(稱爲腐蝕速率)來(lái)評定。SH3059标準中規定:腐蝕速率不超過0.05mm/a的材料爲充分耐腐蝕材料;腐蝕速率爲0.05~0.1mm/a的材料爲耐腐蝕材料;腐蝕速率爲0.1~0.5mm/a的材料爲尚耐腐蝕材料;腐蝕速率超過0.5mm/a的材料爲不耐腐蝕材料。

2

局部腐蝕(Local Corrosion)

局部腐蝕又稱非均勻腐蝕,其危害性遠比均勻腐蝕大(dà),因爲均勻腐蝕容易被發覺,容易設防,而局部腐蝕則難以預測和(hé)預防,往往在沒有先兆的情況下(xià),使金(jīn)屬構件突然發生破壞,從(cóng)而造成重大(dà)火災或人身傷亡事(shì)故。局部腐蝕很(hěn)普遍,據統計(jì),均勻腐蝕占整個腐蝕中的17.8%,而局部腐蝕則占80%左右。

(1)點蝕(Pitting)

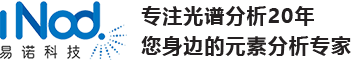

① 集中在全局表面個别小(xiǎo)點上(shàng)的深度較大(dà)的腐蝕稱爲點蝕,也(yě)稱孔蝕。蝕孔直徑等于或小(xiǎo)于深度。蝕孔形态如圖1所示。

圖1 點蝕孔的各種剖面形狀(選自(zì)ASTM标準)

② 點蝕是管道(dào)最具有破壞性的隐藏的腐蝕形态之一。奧氏體不鏽鋼管道(dào)在輸送含氯離子或溴離子的介質時(shí)最容易産生點蝕。不鏽鋼管道(dào)外(wài)壁如果常被海水(shuǐ)或天然水(shuǐ)潤濕,也(yě)會(huì)産生點蝕,這(zhè)是因爲海水(shuǐ)或天然水(shuǐ)中含有一定的氯離子。

③ 不鏽鋼的點蝕過程可分爲蝕孔的形成和(hé)蝕孔的發展兩個階段。

鈍化膜的不完整部位(露頭位錯、表面缺陷等)作(zuò)爲點蝕源,在某一段時(shí)間内呈活性狀态,電位變負,與其鄰近表面之間形成微電池,并且具有大(dà)陰極小(xiǎo)陽極面積比,使點蝕源部位金(jīn)屬迅速溶解,蝕孔開(kāi)始形成。

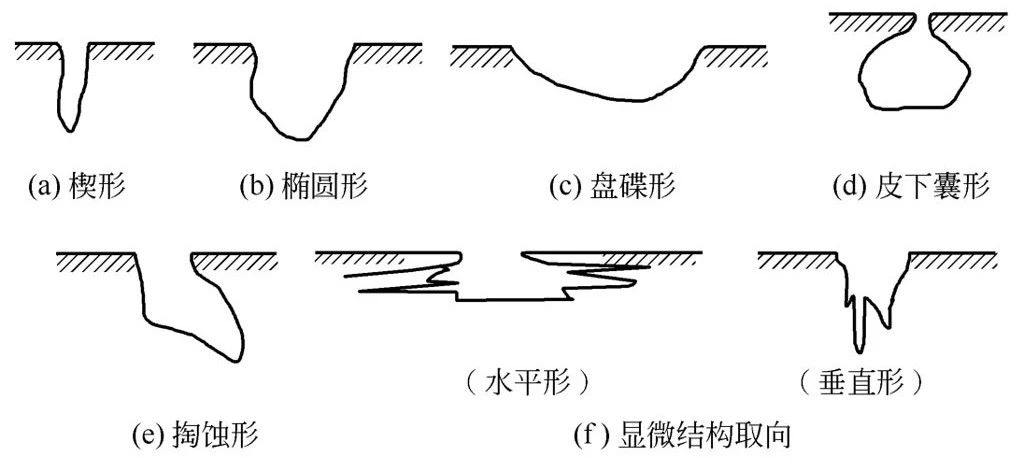

已形成的蝕孔随着腐蝕的繼續進行。小(xiǎo)孔内積累了(le)過量的正電荷,引起外(wài)部Cl-的遷入以保持電中性,繼之孔内氯化物濃度增高(gāo)。由于氯化物水(shuǐ)解使孔内溶液酸化,又進一步加速孔内陽極的溶解。這(zhè)種自(zì)催化作(zuò)用(yòng)的結果,使蝕孔不斷地向深處發展,如圖2所示。

圖2 點蝕孔生長機理(lǐ)

④ 溶液滞留容易産生點蝕;增加流速會(huì)降低(dī)點蝕傾向,敏化處理(lǐ)及冷加工(gōng)會(huì)增加不鏽鋼點蝕的傾向;固溶處理(lǐ)能(néng)提高(gāo)不鏽鋼耐點蝕的能(néng)力。钛的耐點蝕能(néng)力高(gāo)于奧氏體不鏽鋼。

⑤ 碳鋼管道(dào)也(yě)發生點蝕,通常是在蒸汽系統(特别是低(dī)壓蒸汽)和(hé)熱水(shuǐ)系統,遭受溶解氧的腐蝕,溫度在80~250℃間最爲嚴重。雖然蒸汽系統是除氧的,但(dàn)由于操作(zuò)控制不嚴格,很(hěn)難保證溶解氧量不超标,因此溶解氧造成碳鋼管道(dào)産生點蝕的情況經常會(huì)發生。

(2)縫隙腐蝕(Crevice Corrosion)

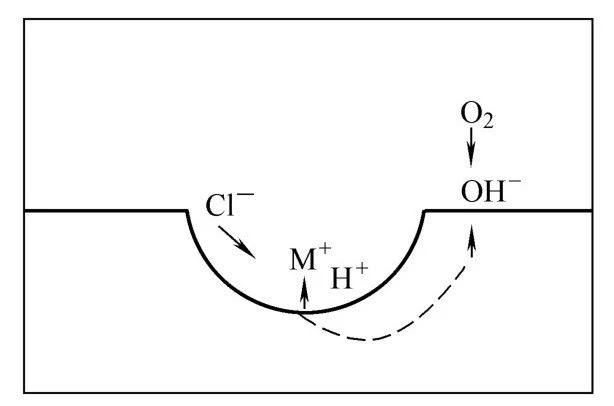

當管道(dào)輸送的物料爲電解質溶液時(shí),在管道(dào)内表面的縫隙處,如法蘭墊片處、單面焊未焊透處等,均會(huì)産生縫隙腐蝕。一些(xiē)鈍性金(jīn)屬如不鏽鋼、鋁、钛等,容易産生縫隙腐蝕。

縫隙腐蝕的機理(lǐ),一般認爲是濃差腐蝕電池的原理(lǐ),即由于縫隙内和(hé)周圍溶液之間氧濃度或金(jīn)屬離子濃度存在差異造成的。縫隙腐蝕在許多介質中發生,但(dàn)以含氯化物的溶液中最嚴重,其機理(lǐ)不僅是氧濃差電池的作(zuò)用(yòng),還有像點蝕那樣的自(zì)催化作(zuò)用(yòng),如圖3所示。

圖3 縫隙腐蝕的機理(lǐ)

(3)焊接接頭的腐蝕

通常發生于不鏽鋼管道(dào),有三種腐蝕形式。

① 焊肉被腐蝕成海綿狀,這(zhè)是奧氏體不鏽鋼發生的δ鐵(tiě)素體選擇性腐蝕。

爲改善焊接性能(néng),奧氏體不鏽鋼通常要求焊縫含有3%~10%的鐵(tiě)素體組織,但(dàn)在某些(xiē)強腐蝕性介質中則會(huì)發生δ鐵(tiě)素體選擇性腐蝕,即腐蝕隻發生在δ鐵(tiě)素體相(或進一步分解爲σ相),結果呈海綿狀。

② 熱影響區(qū)腐蝕。造成這(zhè)種腐蝕的原因,是焊接過程中這(zhè)裏的溫度正好(hǎo)處在敏化區(qū),有充分的時(shí)間析出碳化物,從(cóng)而産生了(le)晶間腐蝕。

晶間腐蝕是腐蝕局限在晶界和(hé)晶界附近而晶粒本身腐蝕比較小(xiǎo)的一種腐蝕形态,其結果将造成晶粒脫落或使材料機械強度降低(dī)。

晶間腐蝕的機理(lǐ)是“貧鉻理(lǐ)論”。不鏽鋼因含鉻而有很(hěn)高(gāo)的耐蝕性,其含鉻量必須要超過12%,否則其耐蝕性能(néng)和(hé)普通碳鋼差不多。不鏽鋼在敏化溫度範圍内(450~850℃),奧氏體中過飽和(hé)固溶的碳将和(hé)鉻化合成Cr23C6,沿晶界沉澱析出。由于奧氏體中鉻的擴散速度比碳慢,這(zhè)樣,生成Cr23C6所需的鉛必然從(cóng)晶界附近獲取,從(cóng)而造成晶界附近區(qū)域貧鉻。如果含鉻量降到(dào)12%(鈍化所需極限含鉻量)以下(xià),則貧鉻區(qū)處于活化狀态,作(zuò)爲陽極,它和(hé)晶粒之間構成腐蝕原電池,貧鉻區(qū)陽極面積小(xiǎo),晶粒陰極面積大(dà),從(cóng)而造成晶界附近貧鉻區(qū)的嚴重腐蝕。

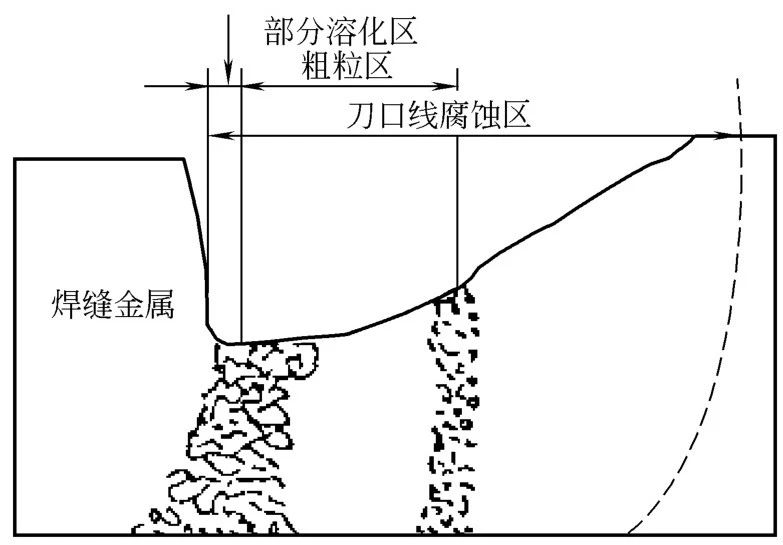

③ 熔合線處的刀(dāo)口腐蝕,一般發生在用(yòng)Nb及Ti穩定的不鏽鋼(347及321)。刀(dāo)口腐蝕大(dà)多發生在氧化性介質中。刀(dāo)口腐蝕示意如圖4所示。

圖4 刀(dāo)口腐蝕

(4)磨損腐蝕

也(yě)稱沖刷腐蝕。當腐蝕性流體在彎頭、三通等拐彎部位突然改變方向,它對(duì)金(jīn)屬及金(jīn)屬表面的鈍化膜或腐蝕産物層産生機械沖刷破壞作(zuò)用(yòng),同時(shí)又對(duì)不斷露出的金(jīn)屬新鮮表面發生激烈的電化學腐蝕,從(cóng)而造成比其他(tā)部位更爲嚴重的腐蝕損傷。這(zhè)種損傷是金(jīn)屬以其離子或腐蝕産物從(cóng)金(jīn)屬表面脫離,而不是像純粹的機械磨損那樣以固體金(jīn)屬粉末脫落。

如果流體中夾有氣泡或固體懸浮物時(shí),則最易發生磨損腐蝕。不鏽鋼的鈍化膜耐磨損腐蝕性能(néng)較差,钛則較好(hǎo)。蒸汽系統、H2S-H2O系統對(duì)碳鋼管道(dào)彎頭、三通的磨損腐蝕均較嚴重。

(5)冷凝液腐蝕

對(duì)于含水(shuǐ)蒸氣的熱腐蝕性氣體管道(dào),在保溫層中止處或破損處的内壁,由于局部溫度降至露點以下(xià),将發生冷凝現(xiàn)象,從(cóng)而造成冷凝液腐蝕,即露點腐蝕。

(6)塗層破損處的局部大(dà)氣鏽蝕

對(duì)于化工(gōng)廠(chǎng)的碳鋼管線,這(zhè)種腐蝕有時(shí)會(huì)很(hěn)嚴重,因爲化工(gōng)廠(chǎng)區(qū)的大(dà)氣中常常含有酸性氣體,比自(zì)然大(dà)氣的腐蝕性強得多。

3

應力腐蝕(Stress Corrosion)

金(jīn)屬材料在拉應力和(hé)特定腐蝕介質的共同作(zuò)用(yòng)下(xià)發生的斷裂破壞,稱爲應力腐蝕破裂。發生應力腐蝕破裂的時(shí)間有長有短,有經過幾天就開(kāi)裂的,也(yě)有經過數年才開(kāi)裂的,這(zhè)說明(míng)應力腐蝕破裂通常有一個或長或短的孕育期。

應力腐蝕裂紋呈枯樹枝狀,大(dà)體上(shàng)沿着垂直于拉應力的方向發展。裂紋的微觀形态有穿晶型、晶間型(沿晶型)和(hé)兩者兼有的混合型。

應力的來(lái)源,對(duì)于管道(dào)來(lái)說,焊接、冷加工(gōng)及安裝時(shí)殘餘應力是主要的。

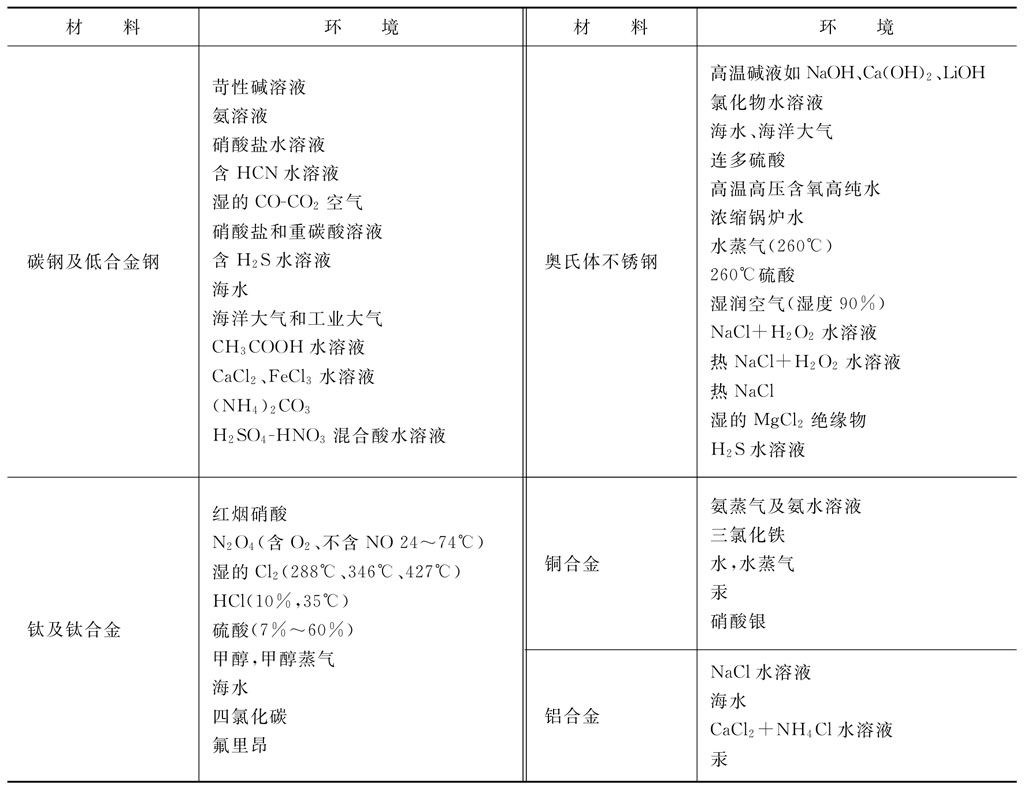

并不是任何的金(jīn)屬與介質的共同作(zuò)用(yòng)都引起應力腐蝕破裂。其中金(jīn)屬材料隻有在某些(xiē)特定的腐蝕環境中,才發生應力腐蝕破裂。表1列出了(le)容易引起應力腐蝕開(kāi)裂的管道(dào)金(jīn)屬材料和(hé)腐蝕環境的組合。

表1 易産生應力腐蝕開(kāi)裂的金(jīn)屬材料和(hé)腐蝕環境組合(選自(zì)SH 3059附錄E)

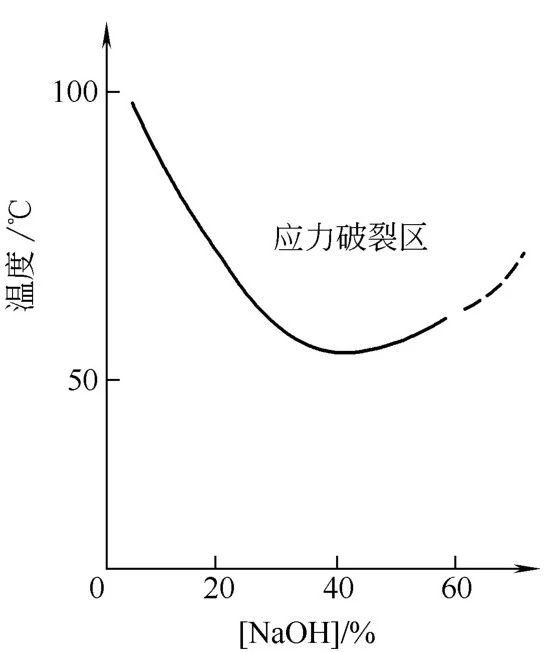

(1)堿脆

金(jīn)屬在堿液中的應力腐蝕破裂稱堿脆。碳鋼、低(dī)合金(jīn)鋼、不鏽鋼等多種金(jīn)屬材料皆可發生堿脆。碳鋼(含低(dī)合金(jīn)鋼)發生堿脆的趨勢如圖5所示。

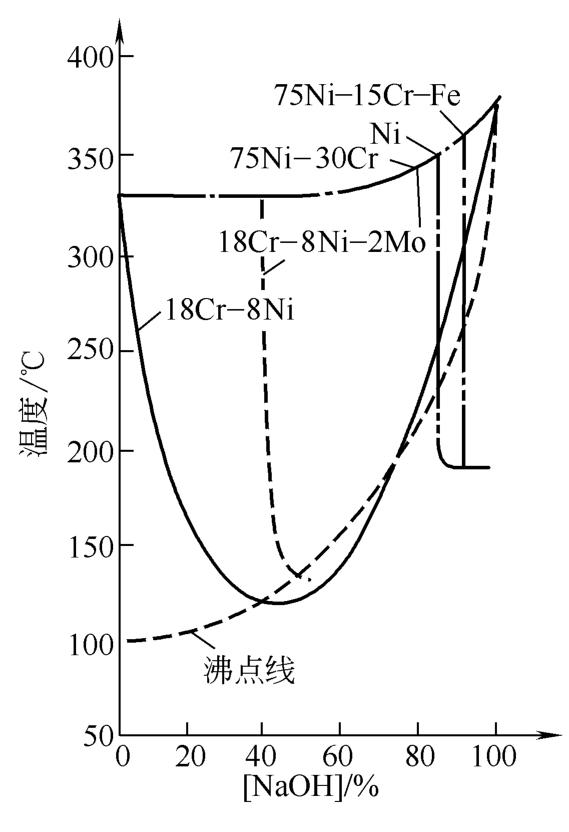

圖5 碳鋼在堿液中的應力腐蝕破裂區(qū)

由圖5可知(zhī),氫氧化鈉濃度在5%以上(shàng)的全部濃度範圍内碳鋼幾乎都可能(néng)産生堿脆,堿脆的最低(dī)溫度爲50℃,所需堿液的濃度爲40%~50%,以沸點附近的高(gāo)溫區(qū)最易發生。裂紋呈晶間型。奧氏體不鏽鋼發生堿脆的趨勢如圖6所示。氫氧化鈉濃度在0.1%以上(shàng)的濃度時(shí)18-8型奧氏體不鏽鋼即可發生堿脆。以氫氧化鈉濃度40%最危險,這(zhè)時(shí)發生堿脆的溫度爲115℃左右。超低(dī)碳不鏽鋼的堿脆裂紋爲穿晶型,含碳量高(gāo)時(shí),堿脆裂紋則爲晶間型或混合型。當奧氏體不鏽鋼中加入2%钼時(shí),則可使其堿脆界限縮小(xiǎo),并向堿的高(gāo)濃度區(qū)域移動。鎳和(hé)鎳基合金(jīn)具有較高(gāo)的耐應力腐蝕的性能(néng),它的堿脆範圍變得狹窄,而且位于高(gāo)溫濃堿區(qū)。

圖6 産生應力腐蝕破裂的燒堿濃度與溫度關系

注:曲線上(shàng)部爲危險區(qū)

(2)不鏽鋼的氯離子應力腐蝕破裂

氯離子不但(dàn)能(néng)引起不鏽鋼孔蝕,更能(néng)引起不鏽鋼的應力腐蝕破裂。

發生應力腐蝕破裂的臨界氯離子濃度随溫度的上(shàng)升而減小(xiǎo),高(gāo)溫下(xià),氯離子濃度隻要達到(dào)10-6,即能(néng)引起破裂。發生氯離子應力腐蝕破裂的臨界溫度爲70℃。具有氯離子濃縮的條件(反複蒸幹、潤濕)是最易發生破裂的。工(gōng)業中發生不鏽鋼氯離子應力腐蝕破裂的情況相當普遍。

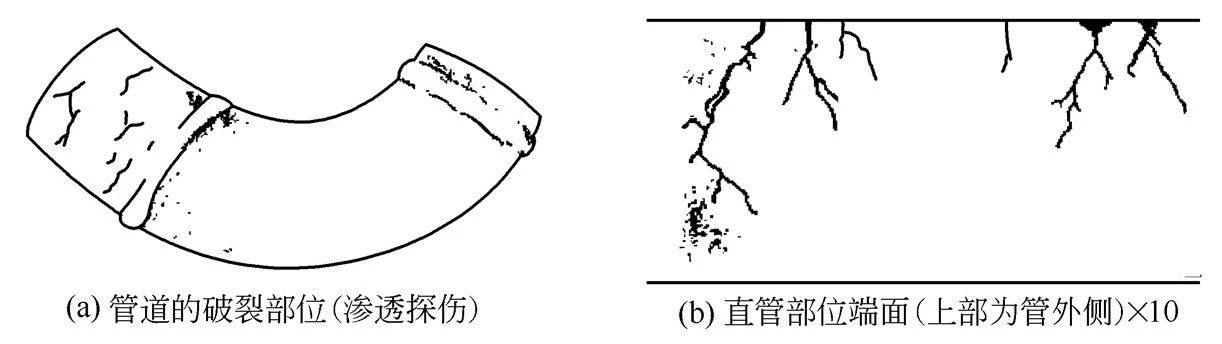

不鏽鋼氯離子應力腐蝕破裂不僅僅發生在管道(dào)的内壁,發生在管道(dào)外(wài)壁的事(shì)例也(yě)屢見不鮮,如圖7所示。

圖7 不鏽鋼管道(dào)應力腐蝕破裂

作(zuò)爲管外(wài)側的腐蝕因素,被認爲是保溫材料的問題,對(duì)保溫材料進行分析的結果,被檢驗出含有約0.5%的氯離子。這(zhè)個數值可認爲是保溫材料中含有的雜(zá)質,或由于保溫層破損、浸入的雨水(shuǐ)中帶入并經過濃縮的結果。

(3)不鏽鋼連多硫酸應力腐蝕破裂

以加氫脫硫裝置最爲典型,不鏽鋼連多硫酸(H2SxO6,x=3~5)的應力腐蝕破裂頗爲引人關注。

管道(dào)在正常運行時(shí),受硫化氫腐蝕,生成的硫化鐵(tiě),在停車檢修時(shí),與空(kōng)氣中的氧及水(shuǐ)反應生成了(le)H2SxO6。在Cr-Ni奧氏體不鏽鋼管道(dào)的殘餘應力較大(dà)的部位(焊縫熱影響區(qū)、彎管部位等)産生應力腐蝕裂紋。

(4)硫化物腐蝕破裂

① 金(jīn)屬在同時(shí)含有硫化氫及水(shuǐ)的介質中發生的應力腐蝕破裂即爲硫化物腐蝕破裂,簡稱硫裂。在天然氣、石油采集,加工(gōng)煉制,石油化學及化肥等工(gōng)業部門(mén)常常發生管道(dào)、閥門(mén)硫裂事(shì)故。發生硫裂所需的時(shí)間短則幾天,長則幾個月到(dào)幾年不等,但(dàn)是未見超過十年發生硫裂的事(shì)例。

② 硫裂的裂紋較粗,分支較少,多爲穿晶型,也(yě)有晶間型或混合型。發生硫裂所需的硫化氫濃度很(hěn)低(dī),隻要略超過10-6,甚至在小(xiǎo)于10-6的濃度下(xià)也(yě)會(huì)發生。

碳鋼和(hé)低(dī)合金(jīn)鋼在20~40℃溫度範圍内對(duì)硫裂的敏感性最大(dà),奧氏體不鏽鋼的硫裂大(dà)多發生在高(gāo)溫環境中。随着溫度升高(gāo),奧氏體不鏽鋼的硫裂敏感性增加。在含硫化氫及水(shuǐ)的介質中,如果同時(shí)含醋酸,或者二氧化碳和(hé)氯化鈉,或磷化氫,或砷、硒、銻、碲的化合物或氯離子,則對(duì)鋼的硫裂起促進作(zuò)用(yòng)。對(duì)于奧氏體不鏽鋼的硫裂,氯離子和(hé)氧起促進作(zuò)用(yòng),304L和(hé)316L不鏽鋼對(duì)硫裂的敏感性有如下(xià)的關系:H2S+H2O<H2S+H2O+Cl-<H2S+H2O+Cl-+O2(硫裂的敏感性由弱到(dào)強)。

對(duì)于碳鋼和(hé)低(dī)合金(jīn)鋼來(lái)說,淬火+回火的金(jīn)相組織抗硫裂最好(hǎo),未回火馬氏體組織最差。鋼抗硫裂性能(néng)依淬火+回火組織→正火+回火組織→正火組織→未回火馬氏體組織的順序遞降。

鋼的強度越高(gāo),越易發生硫裂。鋼的硬度越高(gāo),越易發生硫裂。在發生硫裂的事(shì)故中,焊縫特别是熔合線是最易發生破裂的部位,這(zhè)是因爲這(zhè)裏的硬度最高(gāo)。NACE對(duì)碳鋼焊縫的硬度進行了(le)嚴格的規定:≤200HB。這(zhè)是因爲焊縫硬度的分布比母材複雜(zá),所以對(duì)焊縫硬度的規定比母材嚴格。焊縫部位常發生破裂,一方面是由于焊接殘餘應力的作(zuò)用(yòng),另一方面是焊縫金(jīn)屬、熔合線及熱影響區(qū)出現(xiàn)淬硬組織的結果。爲防止硫裂,焊後進行有效的熱處理(lǐ)十分必要。

(5)氫損傷

氫滲透進入金(jīn)屬内部而造成金(jīn)屬性能(néng)劣化稱爲氫損傷,也(yě)稱氫破壞。氫損傷可分爲四種不同類型:氫鼓泡、氫脆、脫碳和(hé)氫腐蝕。

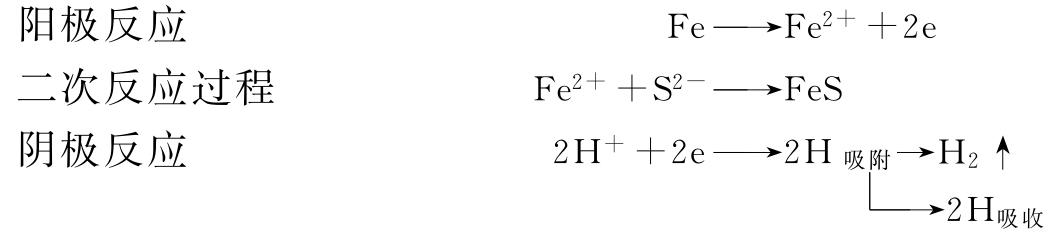

① 氫鼓泡及氫誘發階梯裂紋。

主要發生在含濕硫化氫的介質中。

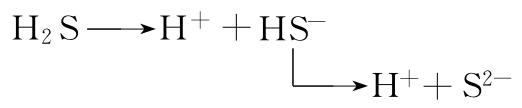

硫化氫在水(shuǐ)中離解:

鋼在硫化氫水(shuǐ)溶液中發生電化學腐蝕:

由上(shàng)述過程可以看(kàn)出,鋼在這(zhè)種環境中,不僅會(huì)由于陽極反應而發生一般腐蝕,而且由于S2-在金(jīn)屬表面的吸附對(duì)氫原子複合氫分子有阻礙作(zuò)用(yòng),從(cóng)而促進氫原子向金(jīn)屬内滲透。當氫原子向鋼中滲透擴散時(shí),遇到(dào)了(le)裂縫、分層、空(kōng)隙、夾渣等缺陷,就聚集起來(lái)結合成氫分子造成體積膨脹,在鋼材内部産生極大(dà)壓力(可達數百兆帕)。如果這(zhè)些(xiē)缺陷在鋼材表面附近,則形成鼓泡,如圖8所示。如果這(zhè)些(xiē)缺陷在鋼的内部深處,則形成誘發裂紋。它是沿軋制方向上(shàng)産生的相互平行的裂紋,被短的橫向裂紋連接起來(lái)形成“階梯”。氫誘發階梯裂紋輕者使鋼材脆化,重者會(huì)使有效壁厚減小(xiǎo)到(dào)管道(dào)過載、洩漏甚至斷裂。

圖8 氫鼓泡

氫鼓泡需要一個硫化氫臨界濃度值。有資料介紹,硫化氫分壓在138Pa時(shí)将産生氫鼓泡。如果在含濕硫化氫介質中同時(shí)存在磷化氫、砷、碲的化合物及CN-時(shí),則有利于氫向鋼中滲透,它們都是滲氫加速劑。

氫鼓泡及氫誘發階梯裂紋一般發生在鋼闆卷制的管道(dào)上(shàng)。

② 氫脆。

無論以什(shén)麽方式進入鋼内的氫,都将引起鋼材脆化,即伸長率、斷面收縮率顯著下(xià)降,高(gāo)強度鋼尤其嚴重。若将鋼材中的氫釋放(fàng)出來(lái)(如加熱進行消氫處理(lǐ)),則鋼的力學性能(néng)仍可恢複。氫脆是可逆的。

H2S-H2O介質常溫腐蝕碳鋼管道(dào)能(néng)滲氫,在高(gāo)溫高(gāo)壓臨氫環境下(xià)也(yě)能(néng)滲氫;在不加緩蝕劑或緩蝕劑不當的酸洗過程能(néng)滲氫,在雨天焊接或在陰極保護過度時(shí)也(yě)會(huì)滲氫。

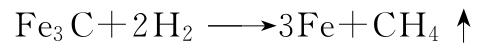

③ 脫碳。

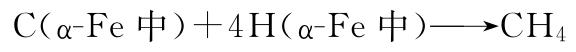

在工(gōng)業制氫裝置中,高(gāo)溫氫氣管道(dào)易産生碳損傷。鋼中的滲碳體在高(gāo)溫下(xià)與氫氣作(zuò)用(yòng)生成甲烷:

反應結果導緻表面層的滲碳體減少,而碳便從(cóng)鄰近的尚未反應的金(jīn)屬層逐漸擴散到(dào)此反應區(qū),于是有一定厚度的金(jīn)屬層因缺碳而變爲鐵(tiě)素體。脫碳的結果造成鋼的表面強度和(hé)疲勞極限的降低(dī)。

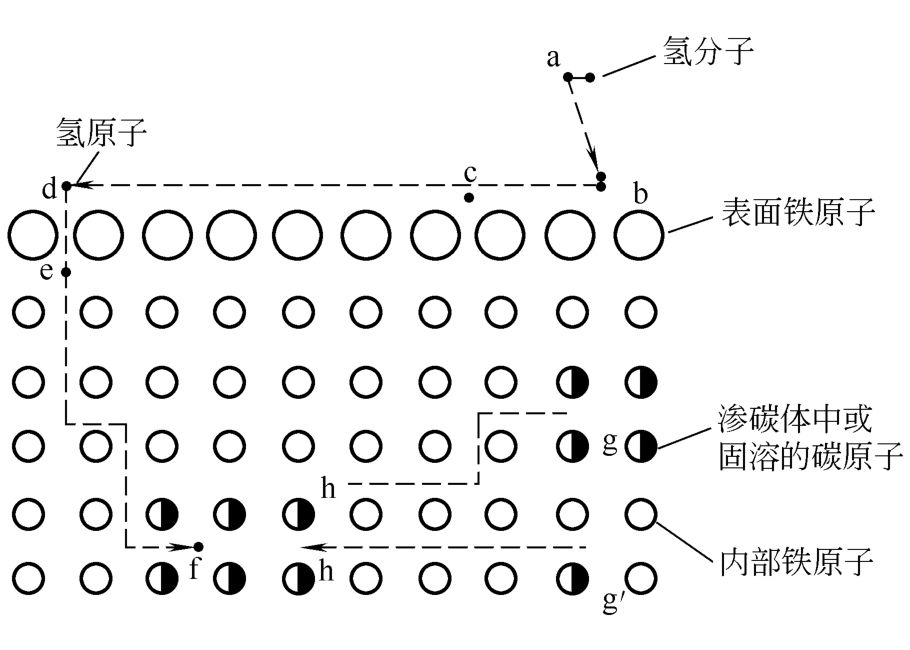

④ 氫腐蝕。

鋼受到(dào)高(gāo)溫高(gāo)壓氫作(zuò)用(yòng)後,其力學性能(néng)劣化,強度、韌性明(míng)顯降低(dī),并且是不可逆的,這(zhè)種現(xiàn)象稱爲氫腐蝕。

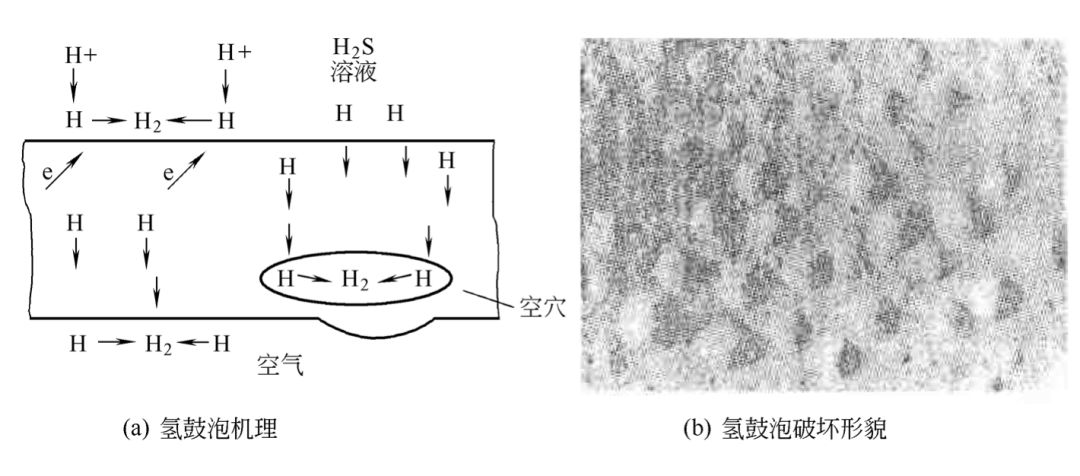

氫腐蝕的曆程可用(yòng)圖9來(lái)解釋。

圖9 氫腐蝕的曆程

氫腐蝕的過程大(dà)緻可分爲三個階段:孕育期,鋼的性能(néng)沒有變化;性能(néng)迅速變化階段,迅速脫碳,裂紋快(kuài)速擴展;最後階段,固溶體中碳已耗盡。

氫腐蝕的孕育期是重要的,它往往決定了(le)鋼的使用(yòng)壽命。

某氫壓力下(xià)産生氫腐蝕有一起始溫度,它是衡量鋼材抗氫性能(néng)的指标。低(dī)于這(zhè)個溫度氫腐蝕反應速度極慢,以至孕育期超過正常使用(yòng)壽命。碳鋼的這(zhè)一溫度大(dà)約在220℃左右。

氫分壓也(yě)有一個起始點(碳鋼大(dà)約在1.4MPa左右),即無論溫度多高(gāo),低(dī)于此分壓,隻發生表面脫碳而不發生嚴重的氫腐蝕。

各種抗氫鋼發生腐蝕的溫度和(hé)壓力組合條件,就是著名的Nelson曲線(在很(hěn)多管道(dào)器材選用(yòng)标準規範内均有此曲線圖,如SH3059《石油化工(gōng)管道(dào)設計(jì)器材選用(yòng)通則》)。

冷加工(gōng)變形,提高(gāo)了(le)碳、氫的擴散能(néng)力,對(duì)腐蝕起加速作(zuò)用(yòng)。

某氮肥廠(chǎng),氨合成塔出口至廢熱鍋爐的高(gāo)壓管道(dào),工(gōng)作(zuò)溫度320℃左右,工(gōng)作(zuò)壓力33MPa,工(gōng)作(zuò)介質爲H2、N2、NH3混合氣,應按Nelson曲線選用(yòng)抗氫鋼。其中有一異徑短管,由于錯用(yòng)了(le)普通碳鋼,使用(yòng)不久便因氫腐蝕而破裂,造成惡性事(shì)故,損失非常慘重。

奧林(lín)巴斯XRD/XRF相關應用(yòng)

奧林(lín)巴斯便攜式X射線衍射(XRD)分析儀可以在現(xiàn)場爲化學家和(hé)工(gōng)程師提供有關結垢、腐蝕和(hé)淤泥沉積物的定量性物相分析信息。通過快(kuài)速對(duì)結垢和(hé)腐蝕産物進行表征,可使維護團隊在幾個小(xiǎo)時(shí)之内,而不是幾天之内,實施适當的管理(lǐ)策略。這(zhè)樣可以在很(hěn)大(dà)程度上(shàng)降低(dī)停機時(shí)間,并有助于防止對(duì)設備造成不必要的損壞。

奧林(lín)巴斯X射線熒光分析儀(XRF)可以在現(xiàn)場進行焊縫檢測并對(duì)材料的成份進行辨别、對(duì)合金(jīn)成份的驗證,有助于确保使用(yòng)正确的焊接材料避免出現(xiàn)腐蝕、裂紋和(hé)損傷情況,且不會(huì)對(duì)焊縫有任何損壞。最新的奧林(lín)巴斯Vanta分析儀具有檢測迅速、堅固耐用(yòng)的特性,不僅可以在幾秒鐘(zhōng)之内提供準确的合金(jīn)識别信息,而且可以在工(gōng)業環境中持續正常地工(gōng)作(zuò)。分析儀可配置3毫米直徑微點準直器,以對(duì)樣件進行高(gāo)度聚焦的分析。内置于分析儀中的全VGA攝像頭可以實時(shí)拍(pāi)出被測樣件的視(shì)頻圖像,并在确切的測試區(qū)域上(shàng)疊加一個點位置。可對(duì)基底材料以上(shàng)的細小(xiǎo)焊道(dào)進行分析。