随着高(gāo)品質和(hé)易選的鐵(tiě)礦資源逐漸減少,尤其是我國鋼鐵(tiě)工(gōng)業的快(kuài)速發展已凸顯鐵(tiě)礦資源極度緊張,因此赤、褐鐵(tiě)礦的高(gāo)效選礦技術已逐漸成爲研究的主要方向,近幾年已取得明(míng)顯的進步。由于近年來(lái)進口鐵(tiě)礦石價格不斷上(shàng)漲,造成鋼鐵(tiě)企業鐵(tiě)礦石供應緊張,生産成本大(dà)幅上(shàng)漲,嚴重地制約了(le)鋼鐵(tiě)生産企業的可持續發展。

爲有效地解決鐵(tiě)礦石資源問題,各大(dà)鋼鐵(tiě)企業都在尋求新的鐵(tiě)礦資源,以前難選、利用(yòng)率較低(dī)的赤、褐鐵(tiě)礦資源,現(xiàn)已成爲關注的焦點。目前,赤、褐鐵(tiě)礦主要用(yòng)重力選礦、磁化焙燒-磁選聯合、磁選-浮選聯合等方法處理(lǐ)。對(duì)于細粒弱磁性赤、褐鐵(tiě)礦,國外(wài)則以絮凝-磁選工(gōng)藝選别,獲得了(le)較高(gāo)的分選效率和(hé)選别指标。山西某赤、褐鐵(tiě)礦嵌布粒度很(hěn)細,呈膠結物狀與粘土礦物膠結在一起,單體解離困難,利用(yòng)單-磁選和(hé)浮選等工(gōng)藝流程都無法達到(dào)理(lǐ)想的指标。采用(yòng)鏡鐵(tiě)礦配礦,有利于強化磨礦與擦洗,具有明(míng)顯的作(zuò)用(yòng),可獲得鐵(tiě)品位60.15%,回收率52.28%的良好(hǎo)技術指标。

一、礦石性質

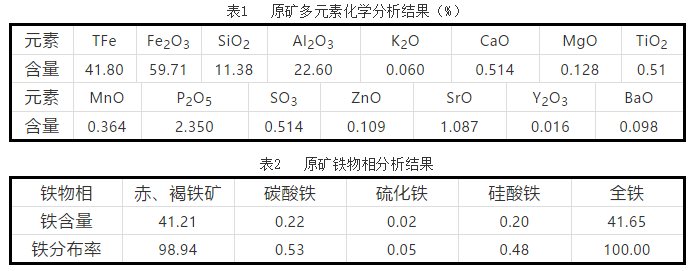

試驗所用(yòng)礦樣由山西某公司提供,對(duì)該礦樣多元素化學分析,結果見表1,原礦中鐵(tiě)物相分析結果見表2。

從(cóng)表1可知(zhī),礦石中的主要成分是Fe2O3,A12O3,SiO2,TFe含量爲41.80%。礦石中Al和(hé)Si的含量高(gāo),尤其是A12O3 22.60%。少量的磷(P2O5)和(hé)SrO2,微量的K2O,CaO,MgO,TiO2,MnO和(hé)S。需選礦排除的物質是Al2O3,SiO2,P2O5。

從(cóng)表2可知(zhī),礦樣中不含強磁性鐵(tiě),鐵(tiě)主要是以赤、褐鐵(tiě)礦形式存在,其分布率占98.94%,少量是以黃鐵(tiě)礦、碳酸鹽及矽酸鹽的形式存在。理(lǐ)論上(shàng)分析認爲,用(yòng)強磁選和(hé)高(gāo)梯度磁選,回收率應在80%以上(shàng)。實際上(shàng),由于赤、褐鐵(tiě)礦嵌布粒度太細,與脈石礦物共生關系複雜(zá),試驗中回收率會(huì)受到(dào)很(hěn)大(dà)影響。

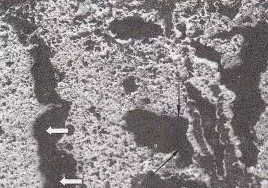

原礦工(gōng)藝礦物學研究表明(míng),主要金(jīn)屬礦物爲褐鐵(tiě)礦和(hé)赤鐵(tiě)礦;脈石礦物主要爲高(gāo)嶺石、雲母、菱銘礦、膠磷礦等。鐵(tiě)礦物按粒度分爲兩部分,其中大(dà)部分鐵(tiě)礦物嵌布粒度細,一般在6一巧林(lín)m,呈膠結物狀将赤鐵(tiě)礦與鋁土礦或粘土礦物集合體膠結在一起,見圖l(照片中亮(liàng)的顆粒爲赤鐵(tiě)礦)。該類礦石單體解離困難,鐵(tiě)礦物含量30%~35%,用(yòng)常規的單一磁選和(hé)浮選工(gōng)藝很(hěn)難将其選别出來(lái)。另少部分鐵(tiě)礦物嵌布粒度較粗,一般在74~362林(lín)m。鐵(tiě)礦物和(hé)粘土礦物、鋁土礦接觸邊緣凹凸不平,部分赤鐵(tiě)礦内含10林(lín)m以下(xià)的脈石礦物,見圖2。這(zhè)部分赤、褐鐵(tiě)礦由于顆粒較大(dà),相對(duì)來(lái)講,單體解離容易,夾雜(zá)嵌布粒度細的鐵(tiě)礦物則會(huì)影響最終精礦品位和(hé)回收率。

圖1 呈膠結物狀分布的赤鐵(tiě)礦

照片中亮(liàng)的顆粒爲赤鐵(tiě)礦

圖2 與鋁土礦接觸邊緣凹凸不平的赤鐵(tiě)礦

照片中亮(liàng)的顆粒爲赤鐵(tiě)礦,顆粒0.486~0.1862mm;

白(bái)箭頭指空(kōng)洞,鋁土礦爲0.0528~0.092mm(黑箭頭所指礦物)

二、試驗方案的制訂

工(gōng)藝礦物學研究結果表明(míng),大(dà)部分赤、褐鐵(tiě)礦嵌布粒度很(hěn)細,與脈石礦物膠結在一起。部分赤鐵(tiě)礦内含10μm以下(xià)的脈石礦物,粘土礦物内部總是含有微細粒級的赤鐵(tiě)礦。磨到(dào)-45μm,鐵(tiě)礦物難以完全解離。利用(yòng)重選、磁選和(hé)浮選工(gōng)藝都不能(néng)達到(dào)理(lǐ)想的鐵(tiě)精礦品位和(hé)回收率,并且尾礦的品位較高(gāo)。爲此,根據原礦性質的特點,拟采用(yòng)摻入其它礦石進行配礦,再進行搖床分選,以達到(dào)提高(gāo)鐵(tiě)品位和(hé)回收率的目的。

三、選别方案試驗

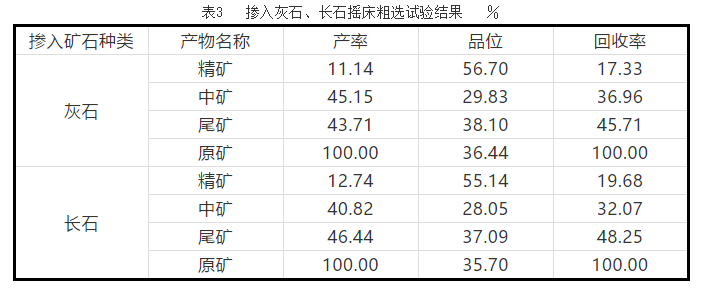

(一)摻入灰石、長石試驗

采用(yòng)硬度大(dà)的矽酸鹽灰石和(hé)長石對(duì)該赤、褐鐵(tiě)礦進行配礦,強化選擇性磨礦與擦洗作(zuò)用(yòng),提高(gāo)精礦品位。将原礦與灰石、長石分别以7∶1和(hé)6∶1的比列混合配礦,采用(yòng)XMB-70型三輥四筒磨礦機進行球磨,分别球磨6min和(hé)8min,磨礦濃度60%,将磨礦産物中-0.097mm (160目)進行搖床試驗。搖床條件:橫向坡度0.5°,沖洗水(shuǐ)216kg/h,沖程16mm,沖次320 r/min。試驗結果見表3。

從(cóng)表3可知(zhī),原礦摻入灰石和(hé)長石進行搖床試驗,鐵(tiě)精礦品位分别爲56.70%和(hé)55.14%,但(dàn)産率和(hé)回收率極低(dī),隻有11.14%,12.74%和(hé)17.33%,19.68%,而尾礦的産率和(hé)回收率較高(gāo)。其原因是原礦中嵌布粒度細的鐵(tiě)礦物和(hé)脈石礦物共生關系複雜(zá),摻入灰石和(hé)長石後仍然無法回收,同脈石礦物一起損失在尾礦中。

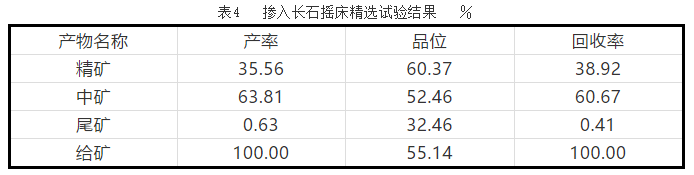

爲進一步提高(gāo)精礦品位,将摻入長石礦物的搖床精礦再進行一次搖床分選。搖床條件:沖洗水(shuǐ)288kg/h,其它條件不變。試驗結果見表4。

從(cóng)表4可看(kàn)出,經過兩次搖床分選後,精礦的品位達60.37%,作(zuò)業回收率和(hé)産率分别爲38.92%,35.56%,對(duì)原礦僅有7.66%和(hé)4.53%,選礦效果不理(lǐ)想。顯然對(duì)于該礦采用(yòng)摻人灰石和(hé)長石配礦工(gōng)藝是行不通的。

(二)摻入鏡鐵(tiě)礦試驗

鏡鐵(tiě)礦礦石礦物組成較單一,礦石磨至-0.074mm時(shí),90%左右單體解離。目的礦物爲鏡鐵(tiě)礦(赤鐵(tiě)礦中結晶程度高(gāo)的變種),一般粒度在0.074~0.135 mm之間,屬易選礦石。

1、搖床試驗

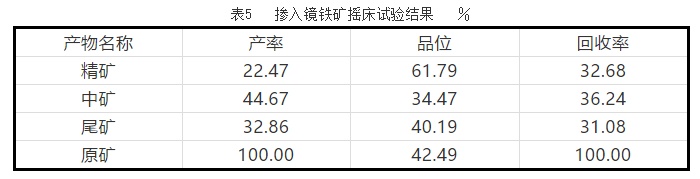

将原礦與鏡鐵(tiě)礦以5∶2的比例混合進行配礦,鏡鐵(tiě)礦原礦品位44.60%,配礦後理(lǐ)論品位爲42.60%。磨礦8min,磨礦細度-0.097mm (160目)占83.67%。将-0.15mm産物進行搖床試驗,搖床條件同3.1。試驗結果見表5。

從(cóng)表5可知(zhī),在原礦中摻入鏡鐵(tiě)礦進行搖床試驗,可獲得鐵(tiě)精礦品位61.79%,回收率32.68%的良好(hǎo)技術指标。

2、條件試驗

(1)不同配礦比試驗。将原礦與鏡鐵(tiě)礦進行配礦,配比分别爲3∶1,4∶1,5∶1,6∶1,磨礦濃度60%,磨礦7min,磨礦細度爲-0.097mm占85.41%,将-0.15mm産物進行搖床試驗,搖床條件同3.2.1,在此條件下(xià)床面精礦産物分帶變寬。試驗結果見表6。

從(cóng)表6可知(zhī),鏡鐵(tiě)礦的配比越高(gāo),獲得的精礦品位和(hé)回收率也(yě)越高(gāo)。配比爲3:1時(shí),品位和(hé)回收率達到(dào)了(le)59.86%和(hé)32.73%。

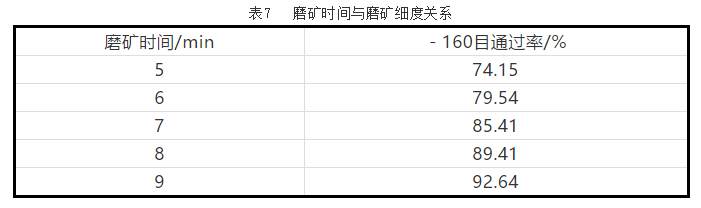

(2)不同磨礦細度試驗。按原礦與鏡鐵(tiě)礦的配比4:1進行不同磨礦細度試驗,磨礦濃度60%。不同磨礦時(shí)間的磨礦細度結果見表7。

從(cóng)表7可見,随着磨礦時(shí)間增加,磨礦細度也(yě)随之增加。但(dàn)7min之後增加緩慢,且磨礦時(shí)間越長礦石容易産生過粉碎,影響選礦指标。

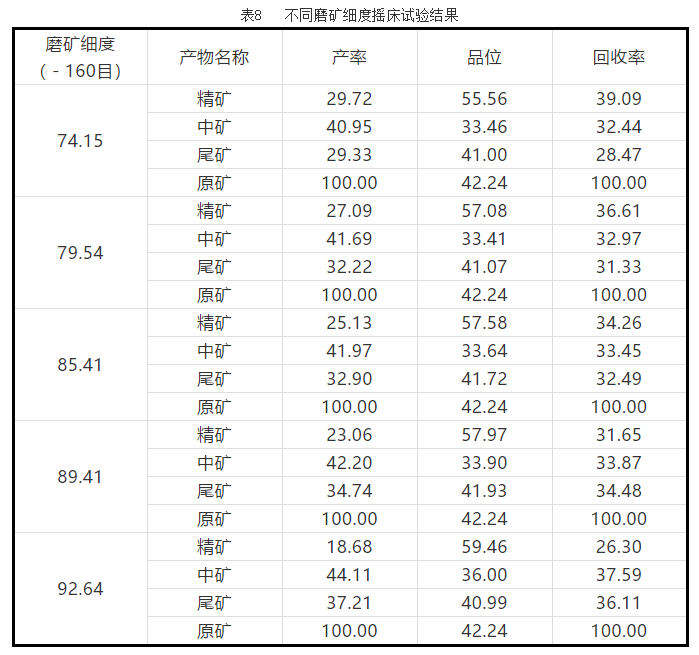

将磨礦産物中-0.15mm進行搖床試驗,試驗結果見表8。

從(cóng)表8可知(zhī),随着磨礦細度的增加,精礦的品位逐漸變高(gāo),但(dàn)回收率逐漸降低(dī)。綜合考慮,選擇磨礦細度爲-0.097mm 85.41%,精礦品位和(hé)回收率達到(dào)57.58%和(hé)34.26%。

從(cóng)上(shàng)述試驗可知(zhī),原礦與鏡鐵(tiě)礦的配比爲5∶2時(shí),所得的鐵(tiě)精礦品位較高(gāo),且回收率也(yě)較大(dà)。原因是鏡鐵(tiě)礦硬度大(dà),可以更好(hǎo)地起到(dào)擦洗作(zuò)用(yòng),使礦石單體解離度和(hé)回收率提高(gāo),因此選擇原礦與鏡鐵(tiě)礦的配比爲5∶2進行流程試驗。

3、流程試驗

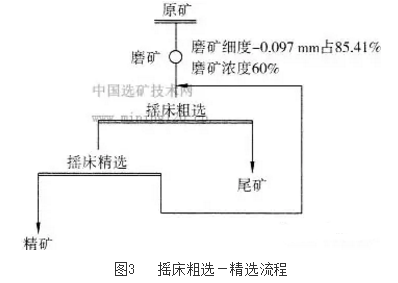

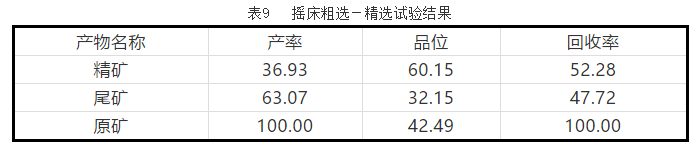

将配好(hǎo)的礦石磨至-0.097mm占85.41%,首先進行搖床粗選條件試驗,條件同3.2.1,對(duì)搖床最佳條件所得粗精礦進行精選,精選尾礦返回粗選。試驗流程見圖3,試驗結果見表9。

從(cóng)表9結果可知(zhī),混合礦經過搖床粗選,粗選精礦再經搖床精選一次,鐵(tiě)精礦品位60.15%,回收率52.28%,回收率較其他(tā)方案有較大(dà)幅度的提高(gāo)。

四、結論

通過對(duì)山西某赤、褐鐵(tiě)礦進行礦物工(gōng)藝學研究及配礦試驗結果表明(míng),該礦石嵌布粒度很(hěn)細,呈膠結物狀與粘土礦物膠結在一起,磨至-45μm,礦石仍不能(néng)單體解離完全,屬極難選礦石。采用(yòng)單一磁選和(hé)浮選等工(gōng)藝流程都無法達到(dào)理(lǐ)想的指标。采用(yòng)矽酸鹽灰石和(hé)長石礦石對(duì)該赤、褐鐵(tiě)礦進行配礦強化選擇性磨礦與擦洗作(zuò)用(yòng),選礦指标仍不理(lǐ)想,精礦品位和(hé)回收率較低(dī),同時(shí)也(yě)降低(dī)原礦的入選鐵(tiě)品位。

采用(yòng)鏡鐵(tiě)礦配礦,有利于強化磨礦與擦洗,具有明(míng)顯的作(zuò)用(yòng),可獲得有意義的選礦指标。鏡鐵(tiě)礦與赤、褐鐵(tiě)礦比例爲2∶5時(shí),磨礦細度-0.097mm占85.41%,搖床一次粗選、一次精選,能(néng)達到(dào)鐵(tiě)精礦品位60.15%,回收率52.28%的較好(hǎo)指标,爲該鐵(tiě)礦資源的開(kāi)發提供了(le)技術依據,并對(duì)其它類似鐵(tiě)礦的開(kāi)發利用(yòng)具有借鑒和(hé)參考價值。